С приходом тепла можно обнаружить, что кондиционер в машине не работает. Ремонт системы кондиционирования — достаточно трудоёмкая работа, требующая специального оборудования и квалификации. В этой статье разберём, почему замена ключевого элемента — компрессора — не сводится к простой установке и подключению, и часто приводит к проблемам при нарушении технологии.

Поломки компрессора

Компрессор кондиционера выходит из строя не так уж редко. Основные причины поломок:

- Механический износ. Длительная эксплуатация сама по себе изнашивает узел, а перегрев и отсутствие должного обслуживания дополнительно нагружают движущиеся детали компрессора.

- Недостаток или утечка фреона. При низком уровне хладагента компрессор работает «всухую», что вызывает повышенное трение и перегрев.

- Загрязнение системы. Разгерметизация, попадание влаги, грязи или продуктов износа в контур кондиционера приводит к разрушению внутренних элементов компрессора.

- Ошибки при обслуживании. Например, заправка неподходящим маслом или хладагентом.

Сложность в том, что компрессор — лишь часть системы. Если он вышел из строя, особенно по причине внутреннего разрушения, то в контуре остаются металлическая стружка, продукты износа, остатки сгоревшего масла. Эти загрязнения забивают терморегулирующий вентиль (ТРВ), загрязняют испаритель и конденсор, и могут вызвать поломку уже нового компрессора. Поэтому недостаточно просто сменить компрессор — нужно правильно промыть и обслужить всю систему кондиционирования.

Промывка системы кондиционирования

Промывка и обслуживание системы при замене компрессора включает целый комплекс операций.

- Демонтаж старого компрессора и ресивера. Ресивер-осушитель насыщен влагой и продуктами деградации масла, что делает его повторное использование бессмысленным. При демонтаже важно герметизировать открытые магистрали, чтобы избежать попадания атмосферной влаги и загрязнений внутрь системы.

- Промывка конденсора, испарителя и магистрали. Для этого используют специальные жидкости (не ацетон, не бензин) на основе неароматических углеводородов или гидрофторуглеродов (HFC). Они безопасны для алюминиевых компонентов, не разъедают фторопластовые и резиновые уплотнения, а также эффективно растворяют масло, продукты износа и лаковые отложения.

Промывка выполняется под давлением от 6 до 10 бар аппаратом замкнутого цикла, с обязательной рециркуляцией и обратной продувкой. Систему промывают, пока выходящая жидкость не станет прозрачной и без посторонних включений, таких как стружка, масло или лаковые отложения. - Просушка системы азотом. Выполняется для удаления остатков промывочной жидкости и влаги, которые могут вступить в реакцию с фреоном и вызвать коррозию алюминиевых трубок. Используется технический азот под давлением до 10 бар. Просушка длится, пока из выходного отверстия не пойдёт абсолютно сухой поток.

- Замена фильтров и ресивера-осушителя. Влагопоглощающий материал ресивера (силикагель или аналогичные вещества) эффективен в течение ограниченного времени, а после вскрытия системы его свойства резко снижаются. Фильтрующий элемент в магистрали также способен задержать лишь ограниченное количество частиц. Их повторное использование не допускается, поскольку может привести к поломке нового компрессора.

- Заправка маслом. Используются PAG-масла определённой вязкости (обычно PAG 46 или PAG 100, в зависимости от конструкции) в количестве, необходимом для нового компрессора. Масло не только смазывает движущиеся части компрессора, но и улучшает циркуляцию хладагента в системе.

- Вакуумирование и заправка фреоном. Выполняются после полной сборки. Вакуум (до –0.9 бар) создаётся в системе при помощи специального насоса и выдерживается не менее 15–20 минут, чтобы удалить воздух и остатки влаги. Затем система заправляется хладагентом необходимого типа и количества, указанных производителем. Ошибка даже на 50 грамм может сказаться на эффективности и ресурсе системы.

Ошибки при замене компрессора

К сожалению, при замене компрессора кондиционера очень часто допускают ошибки из-за отсутствия необходимого оборудования или навыков. Наиболее характерные:

- Отсутствие промывки. В магистралях внешне «чистой» системы могут оставаться частицы алюминия, лаковые отложения и старое масло, которые скажутся на работе нового компрессора уже через 500–1000 км: от засорения клапанов до заклинивания оси ротора.

- Повторное использование ресивера-осушителя. Старый ресивер не способен эффективно поглощать влагу, а после повторной установки может сам стать источником влаги в системе, вызвав окисление и коррозию внутренних поверхностей.

- Неправильная заправка маслом. Масло PAG 100 не совместимо с системами, рассчитанными на PAG 46, и наоборот. Неподходящее масло быстро разрушает уплотнения; различие в вязкости также влияет на скорость циркуляции масла и его распределение по системе. Недостаток масла может вызвать перегрев компрессора, избыток — повышение давления и течь сальников.

- Сборка без вакуумирования. После сборки в системе остаётся воздух, содержащий водяные пары. Под действием высоких температур и давления смесь фреона и масла с водой образует фтористоводородную кислоту, которая разрушает алюминиевые трубки, испаритель, конденсор и элементы компрессора.

Любая из этих ошибок существенна и может привести к образованию кислот в системе, потере герметичности, засорению и поломке нового компрессора всего через несколько недель после ремонта. Поэтому мы не рекомендуем меняет компрессор кондиционера самостоятельно.

Компрессоры Masuma

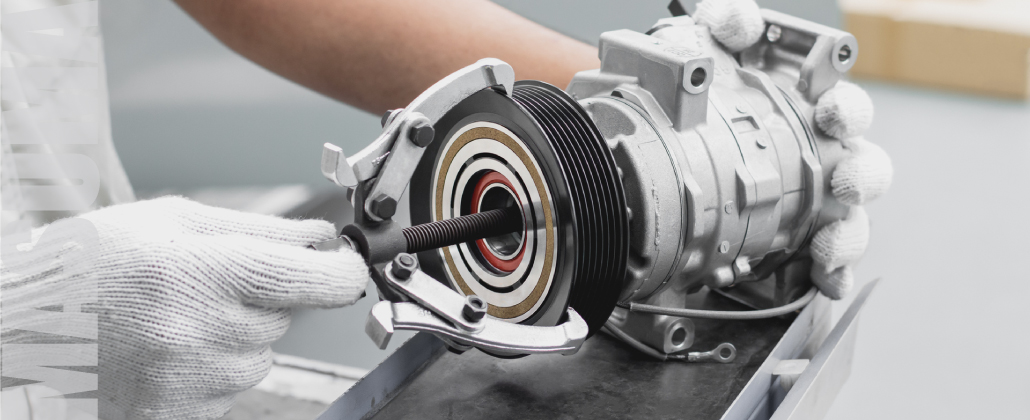

Masuma выпускает широкий ассортимент автомобильных компрессоров наиболее ходовых конструкций:

- производительные и надёжные поршневые компрессоры;

- тихие и энергоэффективные спиральные компрессоры;

- с приводом через классическую электромагнитную муфту;

- с современным и плавным постоянным приводом.

Все модели отличаются высокой точностью сборки, ресурсными подшипниками и низким уровнем вибраций. Больше информации в отдельной статье о компрессорах Masuma.

Двухлетняя гарантия на компрессоры кондиционера Masuma действует только при их установке в автосервисе с соблюдением правильной технологии замены.